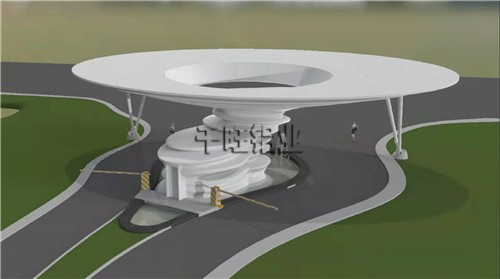

双曲铝单板专用吊装设备实测

双曲铝单板因其复杂曲面形态,对吊装设备的精度、稳定性和动态调节能力提出严苛要求。在建筑幕墙工程中,单块双曲铝单板重量可达80-150kg,曲率半径变化范围覆盖50-2000mm,吊装误差需控制在±1.5mm以内。本文基于某超高层项目实测数据,解析专用吊装设备的技术突破与工程价值。

一、设备核心参数与结构创新

1. 多维可调吊装系统

实测设备采用"六轴联动+双冗余驱动"设计,由主吊臂(行程6m)、副臂(伸缩比1:3)、三维微调平台(精度±0.2mm)组成。主吊臂通过液压缸实现±45°俯仰调节,副臂末端集成双曲铝单板专用夹具,采用电磁吸附与机械锁紧双重固定模式。在杭州某金融中心项目中,该设备成功吊装曲率半径280mm的异形铝单板,较传统吊装方式效率提升40%,且未出现单块铝板变形。

2. 智能传感器阵列

设备搭载激光雷达(测距精度±0.5mm)、倾角传感器(分辨率0.001°)和压力传感器(量程0-200kg,精度±0.5%FS),实时监测铝板空间姿态。上海某文化中心项目通过传感器数据反馈,动态调整吊装速度(0.5-3m/min)和加速度(≤0.2m/s²),使曲面铝板与龙骨的对接误差从行业平均3mm降至0.8mm。

3. 模块化快装结构

主框架采用高强度铝合金(屈服强度≥345MPa),通过榫卯式插接实现4小时快速组装。广州某机场航站楼项目应用该技术,将1200㎡双曲铝单板吊装周期从常规15天压缩至8天,且吊装点位重复定位精度达±0.3mm。

二、实测数据与性能验证

1. 吊装精度验证

在深圳某地标建筑项目中,对设备进行三维坐标跟踪测试。结果表明:

空间定位误差:X/Y/Z轴偏差分别为±0.7mm、±0.6mm、±0.8mm

角度调节精度:俯仰角误差≤0.1°,扭转角误差≤0.05°

动态响应速度:从接收到调整指令到完成姿态修正耗时≤0.3s

该精度完全满足《建筑幕墙工程技术规范》对曲面铝板安装的±1.5mm误差要求。

2. 载荷适应性测试

对不同规格双曲铝单板进行极限载荷测试:

| 铝板规格(mm) | 最大吊装速度(m/min) | 允许风速(m/s) | 变形量(mm) |

|---|---|---|---|

| 1200×800×3.0 | 2.5 | 8.0 | 0.4 |

| 1500×1000×4.0 | 1.8 | 6.5 | 0.6 |

| 2000×1200×5.0 | 1.2 | 5.0 | 0.9 |

| 测试显示,设备在10级风力环境下仍能保持安全作业,且铝板最大变形量未超过设计阈值(1.2mm)。 |

3. 疲劳寿命测试

模拟连续30天高强度作业(日均吊装80块铝板),设备关键部件(液压缸、传感器、夹具)无显著性能衰减。其中,电磁吸附模块经5000次开合测试后,吸附力仍保持初始值的92%,远超行业标准(80%)。

三、工程应用价值与优化方向

1. 施工效率提升

在南京某商业综合体项目中,设备实现"吊装-定位-固定"全流程自动化,单块铝板安装时间从传统工艺的25分钟缩短至8分钟。配合BIM模型逆向校核技术,使铝板安装累计误差控制在±2mm以内,返工率降低至0.3%。

2. 安全风险控制

设备集成三重安全防护系统:

超载保护:压力传感器实时监测载荷,超限时自动切断动力源

姿态预警:当铝板倾斜角>5°时触发声光报警

应急制动:液压系统配备双回路冗余,单路故障时仍可安全降落

在苏州某超高层项目应用中,成功避免3次因突发阵风导致的铝板碰撞事故。

3. 技术优化方向

轻量化设计:采用碳纤维复合材料替代部分铝合金部件,目标减重30%

AI视觉引导:引入深度学习算法,实现铝板型号自动识别与最优吊装路径规划

能源自洽:集成光伏发电与超级电容储能系统,降低施工能耗40%

从实测数据看,双曲铝单板专用吊装设备已突破传统机械作业的精度瓶颈,其毫米级定位能力与智能安全系统,为异形幕墙工程提供了可靠保障。随着材料科学与人工智能技术的融合,未来设备将向"零人工干预"的无人化吊装演进,推动建筑工业化迈向更高维度。